újrahasznosítás

Gépjárművek újrahasznosításának aktuális kérdései

2014.04.13.

Szerző: Lukács Pál, Tanszékvezető, Kecskeméti Főiskola GAMF Kar Járműtechnológia Tanszék

75%-nyi fémtartalom jellemzi, így jól érzékelhető, hogy a 2015. január 1-jével hatályba lépő 95%-os újrahasznosítási elvárás komoly fejlesztési feladatokat igényel a bontó- hulladékkezelő létesítmények részéről. Az alábbiakban bemutatásra kerül, hogy az elmúlt években milyen fejlesztések történtek Magyarországon a roncsautókból származó hulladékok anyagában- és energetikai úton történő hasznosításának előmozdítása érdekében.

Olajválság vs. könnyűépítés

Az 1973-as olajválsággal kezdődően az autóipar új kihívásokkal szembesült a járművek hajtásrendszereit tekintve. A jelentősen megdrágult – és néha akár hiánycikké is váló – benzin és gázolaj fontossá tette a járműgyártók és használók számára is az egyre inkább tüzelőanyag-takarékos járművek létrehozását, működtetését. A járművek tüzelőanyag-fogyasztás csökkentésének hagyományosan két jól bevált útja van, az egyik a járműtömeg csökkentése a könnyűépítés elveit követve, a másik a belsőégésű motorok és a hagyományos hajtáslánc hatásfokának javítása. A járműgyártók mindkét témakörben komoly eredményeket értek el az elmúlt 40 évben. A belsőégésű motorok és a hagyományos hajtáslánc elemeinek változása túlzottan nem érintette az elhasználódott járművek elemeinek újrahasznosítását, annál inkább a könnyűépítésre való átállás.

Az egyes szerkezeti anyagok felhasznált mennyiségének alakulása az elmúlt évtizedekben

Az elmúlt évtizedekben általánosan elmondható trend a járműiparban, hogy a fémanyagok aránya csökkent a járművek összes tömegén belül, miközben a műanyag- és elasztomer alkatrészek aránya folyamatos növekedést mutat. Egyes szakértők véleménye alapján 2025-re a műanyagok teljes járműtömegre vonatkoztatott részaránya elérheti, illetve meghaladhatja a 20% mértéket! Eközben a fémanyagokon belül a hagyományos vas- és acélanyagok aránya csökkent a könnyűfémekkel (alumínium, magnézium) szemben.

A járműiparban a komfort mértékének emelkedése-, a járművek aktív és passzív biztonságának növelése, valamint a környezetvédelmi szempontok érvényesítése következtében az elektronizáltság foka emelkedik, ennek hatására a járművekben egyre több réz-, nemesfém (platina, palládium, ródium) és a ritka földfémek széles spektruma jelenik meg, amelyek a jövőben jelentősen növelik az életciklusuk végére érő járművek szerkezeti anyagban megtestesülő maradványértékét.

Járműszerkezeti anyagok jövőbeli felhasználási trendje

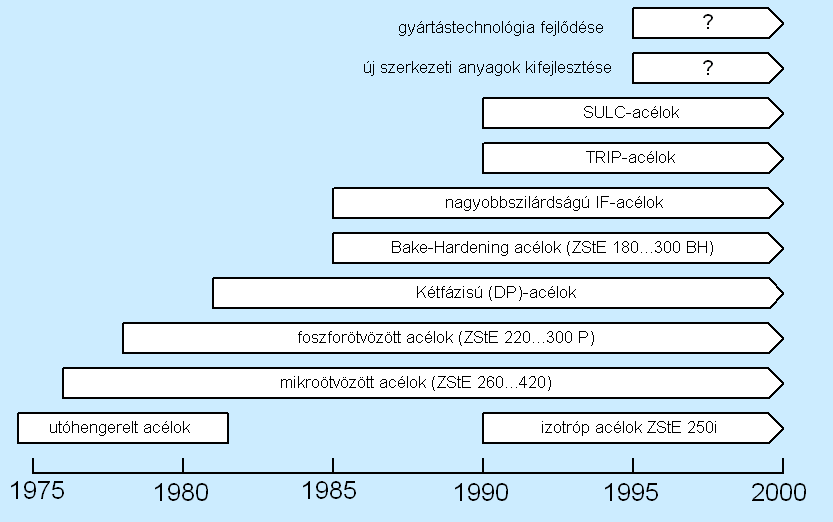

A hagyományos acélgyártó vállalatok az alapanyagok és a hozzájuk kapcsolódó gyártástechnológiák fejlesztéseinek egész sorával reagáltak a modern kor tömegcsökkentési igényeire. Ennek hatására olyan fogalmak jelentek meg a járműiparban, mint a megnövelt szilárdságú acéllemezek (DP-, TRIP, TWIP, IF, Bake-Hardening), ULSAB (ultrakönnyű acélkarosszéria), Tailored-Blank- (terhelési igénybevételre optimalizált) lemezkonstrukció, vagy a nagy energiasűrűségű alakadási technológiák, pl. az IHU (belső nagynyomású folyadékok által elért alakadás), amelyek együttesen jelentősen csökkentették a nyers karosszériák tömegét.

Mindeközben a könnyűfémek alkalmazását preferáló gyártóknál folyamatos munkák folynak az ASF (Audi Space Frame – az Audi által bevezetett és elterjedt tér-keret technológia) továbbfejlesztésére, a magnézium elemek részarányának növelésére, ezen kívül komoly előrelépések vannak a habosított alumínium alkalmazása, a karbonszálas technológia, valamint a kompozit anyagok (acél-műanyag, alumínium-műanyag) jelentőségének növelése érdekében is.

Új fejlesztések a járműkarosszériák acél anyagaiban

Ettől függetlenül miközben a személygépkocsik önhordó vázszerkezetének tömege folyamatosan csökken, a piacra kerülő teljes járművek tömege viszont növekszik, éppen a komfort, a közlekedés-biztonság és a környezetvédelem érdekében az autókba beépítésre kerülő elektromos-, elektronikus-, mechanikus- és mechatronikus komponensek tömegnövelő hatása eredményeként.

A jogalkotói célkitűzések mindenesetre ambiciózusak, 2020-ra az átlagos járműflotta emisszióját 95 g/km CO2-kibocsátásra szükséges mérsékelni, kérdés mindez hogyan oldható meg az újrahasznosítási elvárások teljesíthetőségét is figyelembe véve?

Új elvárások a gépjárművek újrahasznosításában

Az Európai Unió az 1990-es évek elején monitorozta az ipari tevékenység hatására keletkező különböző környezetkárosító hatásokat, sor került az életciklusuk végére jutó összetett műszaki termékek, így a roncsautók hatásaira is. A Bizottság számba vette az autóroncsok feldolgozási gyakorlatát, amely során megállapította, hogy az üzemanyagaitól és veszélyes komponenseitől megszabadított (azaz „szárazra fektetett) és még eredeti funkciójában továbbalkalmazható alkatrészeitől megfosztott autóroncsokat túlnyomó többségben forgókalapácsos aprítóművekben, ún. shredder berendezésekben dolgozzák fel.

Az ALCUFER Kft. fehérvárcsurgói shredder-berendezése

A berendezés alapkoncepcióját a 20. század ötvenes éveiben dolgozták ki, elsődlegesen a roncsautók fémanyagainak újrahasznosításra történő visszanyerésének érdekében. Talán nem véletlenül hívják ma ezeket a berendezéseket „Automobile Shredder”-nek, azaz gépjármű shreddernek. A gépsor alapkoncepciója meglehetősen egyszerű, elvét tekintve semmit sem változott az elmúlt 60 évben. A veszélyes összetevőitől megszabadított termékeket (azaz a tűz- és robbanásveszélyes, valamint környezetszennyező komponenseitől elválasztott berendezéseket, amely gépjárművek esetén az üzemanyagok, az akkumulátor, a klímaberendezések elemei és a légzsákok, övfeszítők pirotechnikai működtető elemeinek eltávolítását jelentik) egy zárt térben forgó rotorra csuklósan ágyazva elhelyezett verőkalapácsok a fellépő hatalmas nyíróerők hatására nagyjából felnőtt ember-ökölnyi méretűre aprítják fel, majd szeparációs technológiák segítségével az így keletkező vegyes anyagfrakciókat az egyes iparágak számára újrahasznosítható, homogenizált anyagáramokra választják szét.

Roncsautó adagolása shredderre

A folyamatot végig – mind a verőtérből, mind a további manipulációs terekből történő – porelszívás kíséri, amely a por-, fólia- és szivacsfrakciókat választja le száraz ciklontechnika útján. Ezek a frakciók – az ún. „shredder-fluff”, azaz shredder könnyűtermék -, ma szinte kizárólagosan lerakásra kerül az ezt a célt szolgáló monodepóniákban, azaz specializált (kommunális hulladékoktól elkülönítetten működő) lerakóhelyeken. A legfinomabb porfrakciókat Venturi-mosó segítségével választják le, amelyet kaparóláncos kihordó mechanizmus konténerekbe ürít, ez a frakció veszélyes hulladékként kerül a továbbiakban kezelésre. Az alapgép ezt követően nagyteljesítményű mágnes-dobban folytatódik, amely a beadagolt alapanyag összetételének függvényében (ez roncsautók esetében általában 70-75 tömeg% mértéket jelent) leválasztja a mágnesezhető vas- és acélterméket. Ez a shredderek fő kimenő terméke, amelyet a még benne levő réz- és textil szennyezők mechanikus eltávolítása után irányvonatokba rakodva acélkohókba juttatnak el.

Shredder-fluff – őrlési porfrakció

A nem mágnesezhető anyagokat tartalmazó ágban általában méret szerinti osztályozást követően egy a fémek és nem fémes anyagok különválasztására szolgáló örvényáramú szeparátor különíti el a színes- és nemesfémeket a vegyes műanyag-, gumi-, üveg-, textil-, kő- és faanyagokat tartalmazó ún. „shredderezési könnyűfrakcióktól” (shredding light fraction).

Ez a könnyűfrakció a por- és fólia típusú (shredder-fluff) hulladékkal együtt átlagosan 25 tömeg% mértéket képvisel a feldolgozás során és egészen az elmúlt 5 évet bezárólag lerakókban került deponálásra.

Alapul véve egy elterjedt 1.400 LE teljesítményű, Zerdirator típusú automotive shreddert, az egy műszakban évi 100.000 tonna anyag feldolgozására képes gép (műszakonként 3-500 tonna, óránként bemenő anyag függvényében 35-70 t/h átbocsátással) évente 75.000 tonna kohókba kerülő vas-, acél-, színes és nemesfém leválasztása valósul meg, viszont a lerakók telítettségét 25.000 tonna kis fajtasűrűségű, igen nagy térfogatot megtestesítő hulladék növeli meg. Magyarországon 3 ilyen kapacitású shredder működik (2 Budapesten 1 Fehérvárcsurgón), amelyek teljes kapacitás-kihasználtság esetén évi 75.000 tonna ilyen hulladékot termelnek. Az Európai Unióban közel 300, világszerte mintegy 500 ilyen gépsor működik, amelyek az 1.000-11.000 LE teljesítmény-kategóriákban helyezkednek el. Összehasonlításképpen a 11.000 LE-s shredder egy műszakos teljesítménye akár a 700.000 tonna feldolgozott anyagmennyiséget is elérheti, az általa lerakóra termelt feldolgozási maradék is ehhez aránylik, az akár a 175.000 tonnányi mennyiséget is elérheti! Így az Európai Unió 300 shreddere hozzávetőlegesen évi 9 millió tonna lerakókat terhelő őrlési maradékot produkál egy évben. Nem csoda, ha az EU döntéshozói látva a trendeket a shredderbe kerülő összetett műszaki termékek növekvő hasznosítási arányát, valamint a lerakókba kerülő szerves eredetű maradékanyagok tiltását előirányzó Direktívákat (Irányelveket) fogadott el a kétezres évek fordulóján. Így jöttek létre a roncsautó vonatkozó 2000/53/EK ELV- (End of Life Vehicle – Roncsautó-) Direktíva, a 2002/96/EK WEEE- (Waste Electrical and Electronic Equipment - Elektromos és Elektronikai Berendezések Hulladékai) Direktíva, valamint az 1999/31/EK Landfill- (Landfill – Lerakási) Direktíva.

Ezek a szabályozások megteremtették a gyártói termékfelelősség érvényesítésének lehetőségét, meghatározták az egyes hulladékká váló anyagáramok fő hasznosítási eljárásmenetét, valamint konkrét időpontokhoz kötve előírták az egyes anyagáramok hasznosítási mértékének növelését.

Az Európai Unió és a Tagállamok jogszabályi keretei a roncsautók hasznosításának előmozdítása érdekében

A már említett 53/2000/EK Roncsautó Direktíva és annak tagállami harmonizációs rendeletei, így Magyarországon a 2004. évi alaprendelet váltó 444/2012 (XII.29.) Kormányrendelet a hulladékká vált gépjárművekről egy sor, a járművek tervezését, gyártását, újrahasznosítását alapvetően befolyásoló szabályozási elemet vezetett be.

Első lépésként definiálta a gyártói termékfelelősséget, azaz kimondta a gyártó termék életciklusának végéig tartó felügyeleti kompetenciáját, amelynek keretében a gyártónak kötelessége gondoskodni az elhasznált gépjármű utolsó üzembentartótól történő ingyenes visszavételéről.

A járműveket alapvetően úgy kell megtervezni, legyártani, üzemben tarthatóvá tenni, hogy abból a lehetőséghez képest legkevesebb hulladék keletkezzen, illetve azokból a lehető legtöbb alkatrész, szerkezeti anyag tovább-, illetve újrahasznosítható legyen.

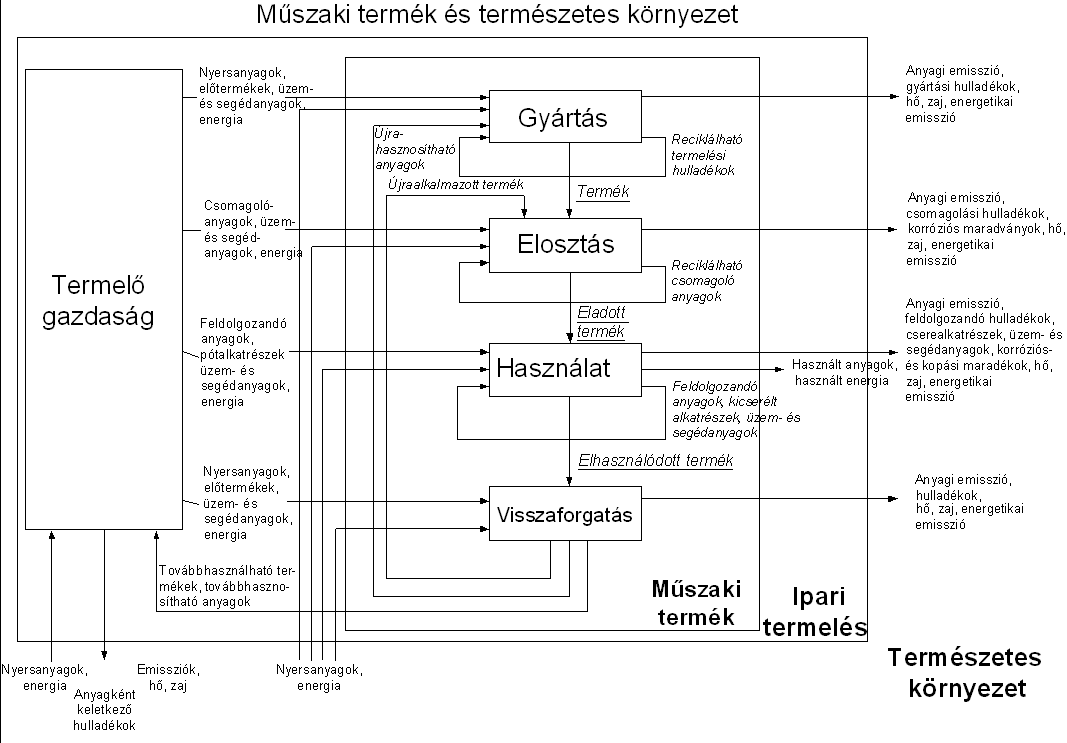

A műszaki termék-ipari termelés-természetes környezet kapcsolata

A gyártás során több, igazoltan környezetszennyező anyag tiltólistára került, ilyenek az ólom, a higany, a hatvegyértékű króm és a kadmium. Ezeket az anyagokat egy a helyettesíthetőségükben még nem kiváltható alkalmazásokat tartalmazó derogációs listát leszámítva a jövőben nem lehet a járművek gyártása során felhasználni. Erre a derogációs listára felkerült az ólom akkumulátorokban történő használata, hiszen itt a helyettesítés még nem megoldott, de a kerékkiegyensúlyozó súlyokban történő ólom alkalmazást az EU 2007-ig megvalósíttatta hazánkban is, itt helyettesítő alapanyaggá a cink vált.

A gyártóknak minden egyes típus jóváhagyását követően annak bontási információit el kell juttatnia a bontással/hulladékkezeléssel foglalkozó szervezetek számára, ezt a gyártók egy félévente frissített közös, ún. IDIS (International Dismantling Information System – Nemzetközi Bontási Információs Rendszer) kiadásával valósították meg.

Az autógyárak tervező/homologációs gárdáiban újrahasznosítási csoportok alakultak, akik alapvetően vizsgálják a reciklációs feltételek új típusoknál való teljesülését. Tevékenységük a mai napra annyira fontossá vált, hogy egyetértésük nélkül egyetlen új típus jóváhagyási eljárását sem kezdhetik meg, az általuk végzett munkát a „már a tervezőasztalon megkezdett újrahasznosításnak” nevezik.

A gyárak ezen kívül országonként kötelesek területlefedő roncsautó visszavételi hálózatot működtetni, ahol az utolsó üzembentartók ingyenesen le tudják adni a náluk képződő autóroncsot. Az ingyenesség természetesen a teljes állapotú (otthon nem előbontott), járulékos szennyeződéseket nem tartalmazó (pl. csomagtartóba bepakolt hulladék gumiabroncsok, festékes dobozok, egyéb kommunális és lomtalanítási hulladék) járművekre áll fenn.

Mivel a gyáraknak a hulladékkezelés alapvetően nem az elsődleges feladatai közé tartozó tevékenység (például a gyártóműben keletkező hulladékokat is szerződött hulladékkezelő partnerek kezelik), ezért a roncsautók területlefedő visszavételére, az itt megadott telephelyek fenntartására és működtetésére, valamint a megadott elvárások teljesítésére a gyárak külső szolgáltatókat bíznak meg. Így történik ez Magyarországon is, itthon a hulladékkezelők által alapított és működtetett CAR-REC Gépjárműroncs-kezelő Közhasznú Nonprofit Kft. látja el ezt a feladatot, jelenleg 23 magyarországi járműimportőrrel meglevő szolgáltatási szerződés keretei között.

A bontók/hulladékkezelők számára minimális műszaki feltételrendszert ír elő a megfelelő létesítmények, eszközrendszerek meglétére, az alkalmazandó eljárásmenetre. Ez írja elő az üzemanyagok kötelező eltávolítását, a hasznosítást elősegítő lépések megvalósítását.

Az IDIS – International Dismantling Information System – bontási információs rendszer

A könnyebb alkatrész- és részegység azonosítás elősegítésére kapják a bontók a gyáraktól az IDIS-rendszerben összefoglalt bontási információkat.

A roncsok legális rendszerbe terelése érdekében az utolsó üzembentartó egyetlen kötelezettsége a hulladékká vált jármű regisztrált bontó-/hulladékkezelő üzembe szállítása. Ennek során a leadáskor megkapja az ún. bontási-átvételi igazolást (Certificate of Disposal), amellyel a központi járműnyilvántartásból (amely Magyarországon a Kormányhivatalokban elérhető módon a KEKKH - Közigazgatási és Elektronikus Közszolgáltatások Központi Hivatala - által működtetett rendszer) a járművet a forgalomból végleg ki lehet vonni. Csak ekkor szűnik meg az utolsó üzembentartó súlyadó- és kötelező felelősségbiztosítás fizetési kötelezettsége, elvileg ennek kellene garantálnia – a tulajdonos jól felfogott érdekétől vezéreltetve – az autóroncsok megfelelő, legális üzemekbe jutását.

A szabályozás egyik legfontosabb – és a ráépülő fejlesztések egyik központi mozgatóelemét jelentő – eleme az adott bevezetési időponthoz kötött, a roncsautók tömegarányához mért előírt hasznosítási arányszámát megadó ún. hasznosítási arányszám kötelezettség. Ennek értelmében 2006. január 1-jétől kezdve a roncsautók tömegének 85%-át kell újrahasznosítani, ebből 80% anyagában-, 10% energetikai úton értendő. Ezek a kötelezettségek 2015. január 1-jéig 95%-ra növekednek, amelyből 85% anyagában-, 10% energetikai módon hajtandóak végre.

Jól látható, hogy egy 75%-nyi fémtartalmú (tehát az anyagában hasznosítás során bevételt termelő résszel bíró) autó hasznosítási arányainak 95%-ra növelése igen komoly fejlesztéseket és ráfordításokat igénylő feladat.

A shredder-technika fejlődése

A roncsautók feldolgozására alkalmazott forgókalapácsos aprítók alapkoncepciója több, mint 50 éves múltra tekint vissza és azokat alapvetően a roncsok fémtartalmának visszanyerésére hozták létre. Az első shredderezési maradékok utólagos feldolgozására létrehozott ún. „post-shredder” technológiai megoldások a folyadékfajsúlyos szétválasztási elven alapuló flotációs szeparátorok voltak. Ezekben a berendezésekben a vízbe ferroszilícium port keverve először egy 2 g/cm3, majd egy 3 g/cm3 sűrűségű elegyet, ún. zagyot állítanak elő. Előbbiben a gumi- és műanyagfrakciók úsznak fel a zagy tetejére, míg a magnézium és a könnyű alumínium lesüllyed, utóbbiban a nehéz alumínium úszik és a réz- és kőfrakció merül alá.

Fajsúlykülönbségen alapuló szétválasztó berendezés, flotálóelvi vázlata

Ezek a flotálók ma is elterjedt elemei a shredderüzemek feldolgozó gépsorainak. A következő fejlesztéseket már a színes- és nemesfémárak drasztikus emelkedése és a kínai piac keresleti hatása indította el. Ezek hatására alakultak ki a színképelemzésen (röntgen-technológián és infravörös spektroszkópián) alapuló, mechanikus kivető szerkezetekkel kombinált (kivető karokkal, vagy pneumatikus fúvókákkal működtetett) szerkezetek. Ezek a gépek már kellően nagy beruházási költséget igényelnek, létesítésük akár a shredder alapgép árának 1,5-2,5-szeresébe is kerülhet, emiatt viszonylag kevés hulladékkezelő telepített ilyet gépsora végére. Hasonló működésű gépeket lehet találni a Müller-Guttenbrunn ausztriai leányvállalatánál, a Metran amstetteni üzemében, de működtet ilyet a Galloo is a belgiumi Menenben.

A 2006. január 1-jével hatályos 85%-os, de különösen a 2015. január 1-jén kötelezővé váló 95%-os hasznosítási kötelezettség azonban olyan új, ma még ismeretlen technológiák fejlesztését teszik szükségessé, amelyek lehetőséget biztosítanak a shredderezési maradékok szelektív, homogén anyagfrakciókat eredményező szétválasztására.

Nem elég azonban eljutni a homogén anyagfrakciókhoz, a leválasztott anyagáramokhoz termékötleteket, konkrét felhasználási lehetőségeket is hozzá kell rendelni, egyébként a szétválasztás önmagában haszontalan marad és csak költségnövelő tényezőként lép fel.

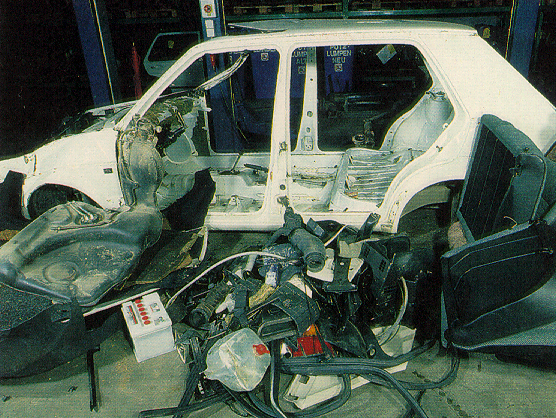

A nyugat-európai magasabb fajlagos bérköltséggel működő országokon kívül, főként az újabban csatlakozott EU-tagállamokban – így Magyarországon is – felmerült annak lehetősége, hogy a homogén anyagáramokhoz a drága és technológia-igényes post-shredder technológia alkalmazása helyett inkább a kézi előbontási mélység további növelésével jussanak el. Ez a gyakorlatban azt jelentené, hogy a szokásos üzem- és veszélyes anyagok eltávolításán (azaz a szárazra fektetésen) kívül bontsák le a nagyobb műanyag- és gumi alkatrészeket, szereljék ki a jármű üvegeket olyan szintig, hogy valamennyi 50 grammnál nagyobb alkatrész a járművekből kiépítésre kerülne.

Nagyobb alkatrészeitől előbontott nyers karosszéria

Több helyen végeztek erre vonatkozó előzetes megtérülési vizsgálatokat, amelyekből az derült ki mindez csak akkor válhat gazdaságossá, ha azokat legalább 5.000 gépjármű/év volumen felett, általában más munkavégzésre nem alkalmas emberek bevonásával (közmunkások, vagy megváltozott képességű munkavállalók alkalmazásával) végeztetik és az összes anyagáram elhelyezését (hasznosítását és nem pénzbe kerülő ártalmatlanítását) előzetesen megoldják.

Magyarországon a szerkezeti anyagon kívül alkatrészeket is eltávolító regisztrált bontókban például olyan vegyes megoldások születtek, hogy a nagyobb tömeget megtestesítő lökhárítókat előzetesen lebontják, ezeket bálákba préselik és azt Kínába exportálják, ahol a későbbiekben nyilván kézi munkaerő alkalmazásával azokat egyesével szétválogatva azonosítják és valamilyen anyagában történő hasznosítási módszernek vetik alá.

Tehát egyértelműen elmondható, hogy a jövő az automatizált shredderezési könnyűfrakció feldolgozás irányába mutat, a szelektív előbontásnak pedig majd csak a robottechnika olyan fejlődése nyithat utat, amely képes lesz már autóbontásra önállóan alkalmas autonóm robotok kifejlesztésére.

Az elmúlt évek fejlesztései

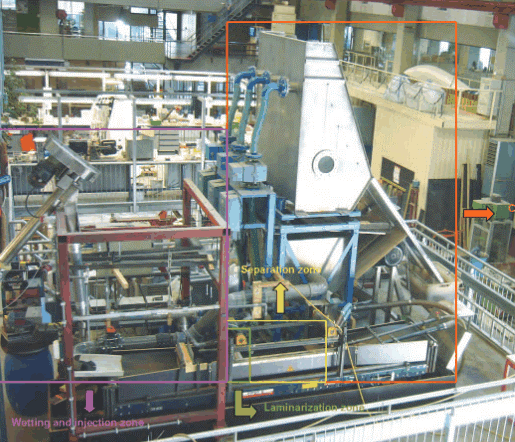

Az utóbbi öt év egyik legjelentősebb kutatása az Európai Unió 7. Kutatás-Fejlesztési Keretprogramjában a Delfti Műszaki Egyetem konzorciumi vezetése mellett zajló, 12-tag által végzett „Magnetic Sorting and Ultrasound Sensor Technologies for Production of High Purity Secondary Polyolefins from Waste” elnevezésű, W2Plastics akronímmel fémjelzett projekt célja ultramodern szeparációs technológia kifejlesztése a shredderezési könnyűfrakcióból poliolefin típusú (polietilén- és polipropilén) anyagok kiválasztására és anyagában történő hasznosításának előmozdítása érdekében végzett projektje volt. A 2008. év végén kezdődött projekt 2013. április 30-ával, a prototípus sikeres romániai, brassói próbaüzemével került befejezésre. A projektben magyar résztvevőként a BME három szervezete, a Polimertechnika, a Szerves Kémia és Technológia Tanszéke és Elektronikus Jármű- és Járműirányítási Tudásközpontja (BME-EJJT), valamint a győri ALCUFER Kft. vett részt, egyes vizsgálatokban pedig közreműködött a Miskolci Egyetem Nyersanyagelőkészítési és Környezeti Eljárástechnikai Intézete is. Az itteni tapasztalatok eredményeit Magyarországon egy az ALCUFER Kft. fehérvárcsurgói shredderüzemének eddigi szeparációs gépsorát kiegészítő magnetohidrosztatikus szétválasztó gép megépítésével lehet kamatoztatni, amelyre várhatóan a 2014-es év folyamán kerülhet sor.

A W2Plastics projekt keretében a Delfti Műszaki Egyetemen felállított magnetohidrosztatikus-szeparátor

Mindez lehetőséget teremthet az anyagában történő hasznosítás további mértékének növelésére. A projekttel kapcsolatos további információ a www.w2plastics.eu oldalon található.

A shredderezési könnyűfrakció magyarországi hasznosításának előmozdítására az ALCUFER Kft. magyarországi egyetemi partnerekkel, kutatóhelyekkel és magyar kkv-ék bevonásával hajtott végre több sikeres projektet.

A „Roncsautók és elektronikai hulladékok szerves anyagainak hasznosítására szolgáló technológiák fejlesztése a jövőbeli deponálás elkerülésére” című, a Nemzeti Kutatási és Technológiai Hivatal (NKTH, ma NIH - Nemzeti Innovációs Hivatal, Nemzeti Technológia Program keretében 2009. január 1. és 2011. december 31. között, hattagú konzorcium által, az ALCUFER Kft. projekt- és konzorciumvezetése mellett lefolytatásra került, RECYTECH akronímmel ellátott projektje két technológiai prototípus tervét dolgozta ki főképpen alapkutatási, illetve részben alkalmazott kutatási tevékenység keretében.

Shredder-könnyűfrakció mintavételezése

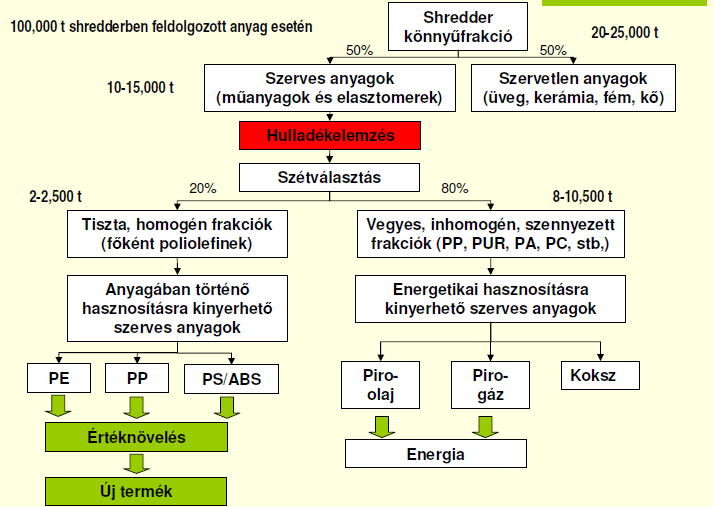

A szeparációs technológiai prototípus az előzetes elképzelések szerint képes arra, hogy a vegyes, korábban lerakóba jutó frakciókat olyan szinten osztályozza, hogy egy a későbbi energetikai hasznosítás céljára alkalmas, nagy tisztaságú, vegyes műanyag- és gumifrakció jöjjön létre. A másik prototípus pedig ezt a vegyes szerves anyagfrakciót termokatalitikus hőbontási technológián (pirolízisen) keresztül képes gáz, olaj, koksz frakciókká feldolgozni/visszalakítani. A program célkitűzéseiről, eredményeiről a www.recytech.hu oldalon található részletes leírás.

A RECYTECH projekt prototípus terveit az Alcufer Kft. a Gazdaságfejlesztési Operatív Program „Roncsautók és elektronikai hulladékok szerves feldolgozási maradékainak anyagában és energetikai úton történő hasznosítási vizsgálatait lehetővé tevő komplex hulladékkezelési rendszer kialakítása”, GOP-1.1.1-08/1-2008-0061 számú projektjében, 2011. augusztus 1. és 2012. június 30-a között építette meg. A projekt keretében a Miskolci Egyetem Nyersanyagelőkészítési és Környezeti Eljárástechnikai Intézete az általa kifejlesztett rendszerterv alapján legyártotta és az ALCUFER Kft. fehérvárcsurgói shredderüzemében felállította a szeparációs technológia prototípust egy erre a célra felépített 1.000 nm-es ipari csarnokban.

A fehérvárcsurgói szeparációs prototípus és az általa leválasztott anyagfrakciók

A másik 1.000 nm-es csarnokban a POWER-ENERGY Kft. által irányított fejlesztő csapat építette meg a termokatalitikus hőbontó berendezés large-scale prototípusát.

Termokatalitikus hőbontó prototípus Fehérvárcsurgón

A prototípusok átadó ünnepségére 2012. november 22-én került sor Fehérvárcsurgón.

Jelenleg ezeknek a prototípusoknak az ipari méretű termelésre alkalmassá tétele zajlik Fehérvárcsurgón, amelyhez a Gazdaságfejlesztési Operatív Program „Technológiai innovációs fejlesztés az ALCUFER Kft. fehérvárcsurgói shredderüzemében” című, GOP-1.3.1-11/A-2012-0052 pályázati azonosítójú projektje nyújt támogatást a helyi technológia eszközállományának továbbfejlesztésére, valamint a korábban felállított szeparációs és termokatalitikus hőbontó prototípusok ipari termelésre történő átalakítására. A projekt 2012. március 1. és 2013. december 31. között kerül bonyolításra, eredményeként 2014. év elejére az üzem már képes lesz a vegyes szerves anyagfrakciókat (műanyag- és gumi hulladékokat) olajjá visszaalakítani és ezáltal annak további energetikai hasznosítását ilyen módon előkészíteni.

Jövőbeli fejlesztési elképzelések

A hazai és nemzetközi fejlesztések több irányban körvonalazódnak. Egyrészt meg kell teremteni a ma még főképpen energetikai hasznosításra leválasztott vegyes műanyag- és gumi frakciókból az anyagában történő hasznosításra történő leválasztást. Minden valószínűség szerint erre a korábban a W2Plastics projekt keretében felállított magnetohidrosztatikus szeparációs elv szolgáltat majd megoldást. Az adalékolatlan, szál- és egyéb erősítés nélküli poliolefinek (a 0,92 g/cm3 alatti sűrűség-tartományba sorolható) az összes vegyes szerves frakció tömegének várhatóan nagyjából 20%-át képesek kitenni, így ezek további anyagában történő hasznosításba bevonása tűnik ma nagyobb nehézségek nélkül kivitelezhetőnek.

A további fejlesztések lehetőségek összefoglalása

A színes- és nemesfémek árának emelkedése, valamint a ritka földfémek stratégiai felértékelődése előtérbe hozza a gépjárművekben az elektronizáltság fokának növekedésével emelkedő mennyiséggel felhasznált ilyen anyagok visszanyerésére irányuló kutatásokat is.

Külön irányzatnak kell majd foglalkoznia a járművek tömegének nagyjából 3%-át kitevő üvegfrakciók hasznosításának előmozdításával, amelyben gondot okoz, hogy az elülső szélvédő üveg közlekedés-biztonsági okokból műanyag védőfóliával ellátott, a hátsó üvegezés a páramentesítést elősegítendő ezüst fűtőszálakkal bélelt és csak az oldalsó üvegek további előkezelési lépések nélküli felhasználása látszik garantáltnak. Mindezt az is bonyolítja, hogy a gazdaságos feldolgozáshoz komolyabb anyagáramok – évi több ezer tonnás mennyiségek – együttes megléte is feltétel, egyébként egy ilyen hasznosításra irányuló beruházás megtérülése nem lesz garantálható.

Nagy kihívást jelent a shreddertechnika által leválasztott fluff-termék (a por-, szivacs- és fóliafrakciók) további feldolgozásának előmozdítása, ebből jelenleg a por alakú részek feldolgozására látszanak már megoldási javaslatok, a többi frakciórész elsősorban gazdaságossági kérdéseket vet fel.

Összefoglalás

A gépjárművek újrahasznosítása a Föld nyersanyag- és ásványi kincs készleteinek védelme érdekében elsődleges fontosságú feladat. Az Európai Unió és Magyarország jogalkotói felismerve az itteni fenntarthatósági, környezetvédelmi problémákat az összetett műszaki termékek újrahasznosítását szabályozó anyagárami- és lerakási jogszabályokkal próbálja meg a roncsautókat, elektromos- és elektronikus termékeket, gumiabroncsokat, akkumulátorokat a legális bontó-/hulladékkezelő ipar felé terelni. Az egyes anyagáramokra vonatkozó növekvő hasznosítási elvárások bevezetése a közel 100%-os hasznosítási arány felé tereli ezeknek az elhasználódott, összetett műszaki termékeknek az újbóli feldolgozását.

A gazdaságossági kérdések mellett természetesen a fenntarthatósági, teljes életciklusra kivetített racionalitási (LCA-) és környezetvédelmi aspektusok is felmerülnek, amelyek együttesen befolyásolják a további jogszabályi és fejlesztési környezet alakulását.

Magyarország ezekben a folyamatokban az Európai Unió élen járó országai közé tartozik a témakörre vonatkozó fejlesztési lépések megtételében, új projektek indításában.

Mindez garantálhatja a 2015. január 1-jére életbe lépő, a roncsautók tömegarányos 95%-os hasznosítási elvárásának teljesülését.

Köszönetnyilvánítás:

A fejlesztési projektek az Európai Unió támogatásával, az Európai Regionális Fejlesztési Alap társfinanszírozásával valósulnak meg.

Irodalom

[1] Lukács P.: Környezetvédelem – Egyetemi tananyag (elektronikus tankönyv) –Typotex Könyvkiadó Kft., 2011. szeptember p.148, A4 - Készült a TÁMOP-4.1.2/A/2-10/1-2010-0018 számú, „Egységesített Jármű- és mobilgépek képzés- és tananyagfejlesztés” című projekt keretében a Kecskeméti Főiskolán

[2] Lukács, P.: „Innovációk és kutatás-fejlesztés az Alcufer Kft.-nél”, Zöld Ipar Magazin, - 2012. november p.2., á.4.

[3] Lukács P.: Roncsautó kérdés Magyarországon, Új utakon a hulladékgazdálkodás 2012., Szakmai Konferencia – Gödöllő, 2012. június 13-15.

[4] Lukács P.: Az Alcufer Kft. fejlesztései a roncsautó-direktíva 2015. évi előírásainak teljesítése érdekében, Országos Környezetvédelmi Konferencia, – Sopron, 2012. szeptember 18-20.

[5] Lukács P.: Műanyag és gumi hasznosítása roncsautókból és elektronikai hulladékokból, Hulladékgazdálkodási és Termékdíj Konferencia, VJASZSZ – Velence, 2012. október 3.

[6] P. Lukács: Thermo-catalytic conversion as a possible economic tool for energetic recycling of waste processing residues, 3rd International Natural Gas, Heat and Water Conference, PLIN2012 - Osijek, Croatia 26.-28. September 2012.

[7] Lukács P.: Az ALCUFER Kft. fehérvárcsurgói shredder projekt bővítése, XV. Hulladékhasznosítási Konferencia, Gépipart Támogató Egyesület – Gyula, 2013. szeptember 12-13.

[8] Lukács P.: Egyes anyagáramok kifehérítésének lehetőségei, Hulladékgazdálkodási és Termékdíj Konferencia, – Velence, 2013. szeptember 25.

[9] P. Lukács: Sorting plastics from shredding shredding residues, 13th International Automobile Recycling Congress IARC 2013, – Brussels, 14. March 2013.

[10] Nagy S., Prof. Dr. habil Csőke B., Dr. Faitli J., Dr. Lukács P., István Zs.: Autó shredder és elektronikai hulladékok maradékanyagainak hasznosítására irányuló kísérletek -

XII. Országos Hulladékhasznosítási Konferencia, Gyula, 2010 szeptember 30. - október 1.

[11] I. Gombkötő, B. Csőke, P. Lukács: Experiments on high efficiency separation of mixed plastic wastes by vortex-tube separator - XXV. International Mineral Processing Congress (IMPC), Brisbane, QLQ, Australia, 2010. szeptember 6-10.

[12] Dr. Lukács P., Chrabák P.: Elaboration of recycling technologies for non metallic automotive and electronic wastes avoiding further deposition of organic materials -

MicroCAD 2009., 2009. március 19.

[13] Dr. Lukács P., Dr. Ronkay F.: A gépjármű recycling aktuális feladatai a szerves hulladékok hasznosítása vonatkozásában -

Műanyag és Gumi, 2009. 46. évfolyam 2. szám

- A hozzászóláshoz be kell jelentkezni

További cikkeink a témában