BMW Neue Klasse

A BMW lerántotta a leplet a Debrecenben készülő Neue Klasse modell technikájáról

2025.02.22.

A technológia innovációiból a NEUE KLASSE modellgeneráció összes tisztán elektromos meghajtású típusa profitál majd. Az első NEUE KLASSE modell sorozatgyártása év végén veszi kezdetét a BMW Group debreceni gyárában. Főbb technológiai innovációi a következők:

- A BMW Energy Master, amely a nagyfeszültségű akkumulátor intelligens központi vezérlőegysége – a BMW Group által kifejlesztve és a vállalatcsoport landshuti üzemében gyártva.

- Az új nagyfeszültségűakkumulátor-koncepció, amely a BMW hengeres akkumulátorcelláival technológiai ugrást ígér – az energiasűrűség, a járműtöltési sebesség és a tisztán elektromos hatótávolság terén egyaránt jelentős előrelépést garantálva.

- A kétféle típusú elektromos motor – az EESM és az ASM – alkalmazása

- Az elektromos motorok sorozatgyártásának moduláris megközelítése, amelynek köszönhetően a BMW Group minden korábbinál nagyobb fokú rugalmasságra tesz szert.

- Az elektromos mobilitás bajorországi és ausztriai értékláncában felhalmozott szakmai tapasztalatok részletekbe menő egyesítése – a fejlesztési fázisoktól kezdve, a beszállítói hálózat és a sorozatgyártás lépésein keresztül, egészen az újrahasznosításig.

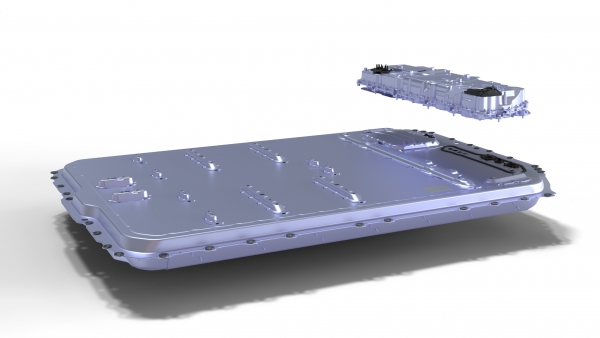

Keskenyebb, gyorsabb, kitartóbb: az eDrive hajtáslánc 6. generációjának akkumulátorai

Az új, hatodik generációs BMW eDrive hajtáslánc-technológiával (röviden Gen6) a BMW Group valódi technológiai ugrást ígér. Termékoldalról nézve ez 30 százalékkal gyorsabb töltési sebességet és 30 százalékkal nagyobb hatótávolságot is jelent, amely egyes modellek esetében még kimagaslóbb. A Gen6 nagyfeszültségűakkumulátor-koncepciója ráadásul az új, 800 Volt feszültségű technológia innovációiból is profitál. A Gen6 idén ünnepli világpremierjét a NEUE KLASSE modellgenerációban, majd később a BMW Group tisztán elektromos modelleket egyesítő palettáján is megjelenik. A Gen6 nagyfeszültségű akkumulátorainak koncepciója az alapjaitól újult meg és az összes szegmensben alkalmazható – még a BMW M GmbH nagyteljesítményű modelljeiben is. Új, minden korábbinál keskenyebb kialakításának köszönhetően a nagyfeszültségű akkumulátor sokféle modellbe beépíthető – az adott típus magasságától függetlenül. A nagyfeszültségű akkumulátor a NEUE KLASSE modellek architektúrájában szerkezeti elemként funkcionál („pack-to-open-body” alapelv), az új, hengeres akkumulátorcellákat pedig közvetlenül a nagyfeszültségű akkumulátor házába építik be („cell-to-pack” alapelv). A BMW ötödik generációs (röviden Gen5) akkumulátortechnológiájának prizmatikus celláihoz képest a BMW új, hengeres akkumulátorcelláinak energiasűrűsége 20 százalékkal nagyobb. Sőt mi több, a kétirányú járműtöltés lehetősége is valósággá válik: a BMW Group megerősítette, hogy a hatodik generációs BMW eDrive hajtáslánc-technológia alapfelszereltségének a kétirányú járműtöltés is része.

Intelligens központi vezérlőegység: a BMW Energy Master

Az összes alkotóelemet, amely e technológiai ugrást lehetővé teszi, a BMW Energy Master vezérli. E központi vezérlőegység a nagyfeszültségű akkumulátoron kapott helyet, a nagy- és kisfeszültségű tápegység, valamint a nagyfeszültségű akkumulátorból érkező adatok interfészeként. A BMW Energy Master az elektromos motor és a fedélzeti elektromos rendszerek energiaellátását is vezérli, miközben gondoskodik a nagyfeszültségű akkumulátor biztonságos és intelligens működéséről. A BMW Group a fedélzeti elektromos rendszerre egy sor új szabadalmi bejelentést nyújtott be, beleértve az elektronikus biztosítékokat is. A BMW Energy Master hardverét és szoftverét a BMW Group teljes egészében házon belül fejlesztette ki, amely egyúttal azt is jelenti, hogy az újabb technológiai fejlesztések és frissítések egymástól függetlenül, a távolról is feltelepíthető rendszeres szoftverfrissítéseknek (Remote Software Upgrades) köszönhetően valós időben integrálhatók – garantálva az ügyfelek még kényelmesebb kiszolgálását.

„Local for local” vezérelv a nagyfeszültségű akkumulátorok összeszerelésében és beszállítói hálózatában

A NEUE KLASSE modellgeneráció nagyfeszültségű akkumulátorait világszerte öt új gyártási létesítmény szereli össze, amelyeket „local for local” vezérelve mentén a BMW Group egytől egyig gyárai közvetlen közelében épített fel. A Gen6 nagyfeszültségű akkumulátorainak csúcstechnológiás összeszerelő létesítményei így az alsó-bajorországi Irlbach-Straßkirchen-ben, Debrecenben, a kínai Senjangban, a mexikói San Luis Potosí városában és az egyesült államokbeli Spartanburghöz közeli Woodruffban működnek. E vezérelv még az előre nem látható politikai és gazdasági változások esetén is biztosítja a gyártást, miközben megerősíti a már meglévő létesítményeket és bebiztosítja a munkahelyeket. A „local for local” vezérelv az akkumulátorcellák beszállítói hálózatában is visszaköszön: a Gen6 által támasztott igények maradéktalan kielégítése érdekében a BMW Group öt akkumulátorcella-gyártó vállalattal is szerződéses megállapodást kötött – Európától kezdve, Kínán keresztül, egészen az Egyesült Államokig.

A „cell-to-pack” és a „pack-to-open-body” alapelvek

A Gen6 nagyfeszültségű akkumulátorainak gyártása a „cell-to-pack” és a „pack-to-open-body” alapelveket követi. A „cell-to-pack” alapelv részeként a hengeres akkumulátorcellákat – amelyeket a BMW Group szerződéses partnerei a müncheni központú vállalatcsoport szigorú előírásai szerint állítanak elő – közvetlenül a nagyfeszültségű akkumulátor házába építik be, köztes lépésként legyártott modul alkalmazása nélkül. A „pack-to-open-body” alapelv a nagyfeszültségű akkumulátor új szerepére utal, amelynek értelmében az energiatároló egység a járműarchitektúra szerkezeti elemeként funkcionál. E téren számos, a BMW Group által szabadalmaztatott innováció megtalálható.

Szakmai tapasztalatok

A nagyfeszültségű akkumulátorok világméretű sorozatgyártásának beindítása előtt a gyártási folyamatokat részletekbe menően kidolgozzák, az előszériás akkumulátorokat pedig alapos teszteléseknek vetik alá – a BMW Group nagyfeszültségű akkumulátorokra szakosodott tesztüzemeiben Parsdorfban, Hallbergmoos-ban és Münchenben. A sorozatgyártás beindítására a létesítmények mindegyike készen áll majd. A termékekkel és folyamatokkal kapcsolatos szakmai tapasztalatok Bajorországban központosulnak. A BMW Energy Mastert a BMW Group landshuti üzeme állítja majd elő és szállítja le a nagyfeszültségű akkumulátorok gyártási létesítményeinek, amelyek a rendkívül intelligens központi vezérlőegységet a nagyfeszültségű akkumulátorra installálják. A hatodik generációs BMW eDrive hajtáslánc-technológiával felvértezett elektromos motorok Ausztriában, a BMW Group Steyr-i gyárában látnak napvilágot – amely a hálózatról tölthető hajtáslánc-technológiák és hőkezelő rendszereik fejlesztési központjának otthona is egyben.

A BMW Energy Master sorozatgyártása a BMW Group landshuti üzemében

A BMW Group landshuti üzemében a legkorszerűbb gyártástechnológia várja a BMW Energy Master sorozatgyártásának beindítását. A létesítmény jelenleg a rendkívül összetett vezérlőegység előszériás darabjait állítja elő. A sorozatgyártás az első gyártósoron 2025 augusztusában veszi kezdetét, 2026 közepére előirányzott volumenbővítéssel. Ez az első alkalom, hogy központi vezérlőegysége fejlesztését és gyártását a BMW Group teljes egészében házon belül oldja meg. „A vállalatcsoport legnagyobb házon belüli alkatrészgyártójaként Landshut fontos szerepet játszik a NEUE KLASSE modellgeneráció premierjében” – mondta Dr. Joachim Post. „Az üzem egy valódi innovációs központ, technológiai átállásunk motorja” – tette hozzáa BMW AG igazgatótanácsának beszerzésekért és beszállítói hálózatért felelős tagja. A BMW Energy Master sorozatgyártása körülbelül 200 embernek ad azonnal munkát Landshutban, ez a szám azonban hosszabb távon 700 főre nő majd. 2020 óta a BMW Group sokszáz millió eurót invesztált a landshuti üzemben születő elektromos mobilitás bővítésébe, amellyel nem csupán magát a létesítményt, de Németország iparági etalonként betöltött pozícióját is tovább erősítette. A BMW Group a BMW Energy Master moduláris sorozatgyártási rendszerét is teljes egészében házon belül fejlesztette ki. Ezt a vállalatcsoport által felépített beszállítói hálózat látja el alkatrészekkel, amely az ellátási szempontból kritikus komponensek, például a félvezetők esetében az n-szintű ellátási láncra is kiterjed. Ennek az előnyei mind a költségek, mind az ellátás biztonsága szempontjából megmutatkoznak. A skálázható gyártási rendszer lehetővé teszi a vállalatcsoport számára, hogy gyorsan és rugalmasan reagáljon a piaci igényekre.A hatékonyságot eközben a magas fokú automatizálás maximalizálja, amely a végső bővítési szakaszban akár 400 robotot is magába foglal majd. Az optimális minőségről mesterségesintelligencia-alapú kamerarendszereket is alkalmazó, átfogó folyamatmonitorozás és szupertiszta környezetben végzett, százszázalékos gyártósorvégi rendszerellenőrzés gondoskodik.

Eltérő újrahasznosítási folyamatok az értékláncban

Az elektromos mobilitás folyamatos térnyerésével a nagyfeszültségű akkumulátorok újrahasznosíthatósága is egyre fontosabb tényezővé válik. Az innovatív technológiai életciklus-megoldások piacvezetőjeként működő SK tes partnereként felépített hosszútávú együttműködés égisze alatt visszanyerik a kobaltot, a nikkelt és a lítiumot a BMW Group elhasznált akkumulátoraiból, mielőtt visszavezetnék azokat az értékláncba, hogy új akkumulátorokat készítsenek belőlük. E zárt alapanyag-körforgás – amely akár már 2026-ban megérkezhet az Egyesült Államokba, Mexikóba és Kanadába is – nem csupán a BMW Group hatékonyságát növeli tovább a körforgásos gazdaságban, de ellátási láncai rugalmasságát és ellenállókészségét is.

Innovatív közvetlen újrahasznosítás a BMW Groupnál

Értékteremtő folyamata során a BMW Group más újrahasznosítási lehetőségeknek is teret enged. Ennek egyik példája a házon belül kifejlesztett közvetlen újrahasznosítási módszer: a müncheni központú vállalatcsoport a közös vállalkozásként működtetett Encory oldalán egy akkumulátorcella-újrahasznosításra szakosodott kompetenciaközpont felépítésén dolgozik Alsó-Bajorországban, ahol újrahasznosítási ötleteit a BMW Group a gyakorlatba is átülteti. Ez az innovatív eljárás lehetővé teszi, hogy az akkumulátorcellák gyártásából származó maradékanyagokat és a teljes akkumulátorcellákat mechanikusan bontsák le értékes alkotóelemeikre, az így kinyert nyersanyagokat pedig a vállalatcsoport kompetenciaközpontjaiban közvetlenül az akkumulátorcellák kísérleti gyártási folyamatában használják fel újra.

Az új, hatodik generációs BMW eDrive hajtáslánc-technológia

A BMW Group a BMW eDrive hajtáslánc-technológia hatodik generációjával is kitart az elektromosan gerjesztett forgórészű szinkronmotor (EESM – Electrically Excited Synchronous Motor) alapelve mellett, amely nem állandó mágnesekkel (PMSM – Permanent Magnet Synchronous Motor), hanem tekercsekkel dolgozik. E tekercsek egyenárammal megtáplálva elektromágnesként funkcionálnak, a forgórész mágneses mezejének erőssége így az adott terhelési körülményhez optimalizálható. Mindez a vezető számára fontos üzemi pontokon kiváló hatásfokot, magas fordulatszámon pedig állandó teljesítményt eredményez. És ahogyan az ötödik generációs BMW eDrive hajtáslánc-technológia esetében, úgy a szinkronmotor-alapelv szerint működő elektromos motort ezúttal is a hátsó tengely fölé, a vezérlőelektronikával és az automataváltóval közös, kompakt házba építik be a mérnökök, akik az erőforrás számos műszaki részletét szabadalmaztatott szaktudás birtokában alkották meg. Csak a forgórészt önmagában több mint tíz szabadalmi bejegyzés övezi.

A NEUE KLASSE modellgenerációban egy másik típusú elektromos motor is megtalálható

A hatodik generációs BMW eDrive hajtáslánc-technológia egy második, kiegészítő elektromosmotor-technológiát is alkalmaz. Az aszinkron motorban (ASM – Asynchronous Motor) a forgórész mágneses mezejét nem állandó mágnesek (PMSM) és nem elektromos gerjesztés (EESM) állítja elő, hanem az állórész indukálja. Ez a típusú elektromos motor egy fémből készült kerethez hasonló forgórésszel dolgozik, felépítése kompaktabb és egyszerűbb, ezáltal pedig rendkívül költséghatékony. A BMW xDrive intelligens összkerékhajtással szerelt NEUE KLASSE modellekbe az ASM motorváltozatokat az első tengelyhez építik be.

Az EESM technológia átfogó fejlesztései

Az ASM technológia integrálása mellett az EESM technológia jelentős fejlesztéseken esett át a hatodik generációs BMW eDrive hajtáslánc-technológia érkezésére: a hajtáslánc-technológia teljesítményének és hatékonyságának maximalizálása érdekében a forgórészt, az állórészt és az invertert is teljes egészében a Gen6 új, 800 Volt feszültségű architektúrája szerint tervezték át. Sőt mi több, a mérnökök a kenési és vízhűtési rendszereket is teljesen újragondolták. A BMW Group szakértői az elektromos motor és a központi ház súlya, illetve merevsége terén is jelentős fejlődéseket értek el. Az automataváltó továbbra is kétfokozatú, de mind geometriáit, mind pedig hűtését tekintve tovább optimalizálták, alacsonyabb súrlódási fokokkal és kellemesebb akusztikával. Az elektromosan gerjesztett forgórészű szinkronmotor (EESM) „agya”, az inverter már 800 Volt feszültségű technológiával dolgozik, a hatékonyság növelése érdekében szilícium-karbid (SiC) félvezető alkatrészekkel. Az invertert a mérnökök teljes egészében az elektromos motor házába integrálták. Feladata, hogy a nagyfeszültségű akkumulátor és az elektromos motor között kiváltképp magas hatékonyságú energiaátvitelt hozzon létre. Az invertert a BMW Group házon belül fejlesztette ki és az Ausztriában működő Steyr-i gyárban állítja elő.

Kevesebb saját tömeg, költség és energiaveszteség

A meglévő rendszerek következetes fejlesztése és az elektromos hajtáslánc-technológia intelligensen alkalmazott új technológiái lebilincselő eredményekhez vezettek. Egy ötödik generációs BMW eDrive hajtáslánc-technológiával és BMW xDrive intelligens összkerékhajtással szerelt modellel összevetve az EESM és ASM technológiákat alkalmazó, jövőbeni NEUE KLASSE modell a következő fejlődéseket mutatja: 40 százalékkal kevesebb energiaveszteség, 20 százalékkal kevesebb költség és 10 százalékkal kevesebb saját tömeg. Az eltérő típusú elektromos motorok együttes alkalmazásával a BMW Group egyértelműen igazolja elektromos mobilitás terén bizonyított technológiai nyitottságát. Személyes preferenciáik és igényeik szerint a bajor prémiummárka ügyfelei a jövőben egy, kettő, három vagy négy elektromos motorral szerelt modellek közül választhatnak. A hatodik generációs BMW eDrive hajtáslánc-technológia jelentős mértékben járul hozzá a NEUE KLASSE modellgeneráció mintegy 20 százalékos abszolút hatékonyságnövekedéséhez. Ennek az összehasonlításnak az alapját a BMW Group tisztán elektromos meghajtású modelljeinek aktuális generációja adja.

A moduláris koncepció kimagasló előnyökkel kecsegtet

A BMW Group a BMW eDrive hajtáslánc-technológia hatodik generációjának elektromos motorjait moduláris megközelítés szerint megtervezett sorozatgyártással állítja elő, amelynek köszönhetően a vállalatcsoport a NEUE KLASSE modellgeneráció teljes portfólióját tekintve minden korábbinál nagyobb fokú rugalmasságra tesz szert. A moduláris „építőelemek” koncepciója nem csupán a fejlesztés, de a gyártás során is skálázhatóságot és költséghatékonyságot eredményez, miközben a termelési volumen is könnyedén módosítható. Az innovatív, moduláris megközelítés a sorozatgyártás, a beszállítói hálózat és a beszerzések tekintetében is rendkívüli rugalmasságot garantál.

A hatodik generációs BMW eDrive hajtáslánc-technológia Ausztriában készül

A BMW eDrive hajtáslánc-technológia hatodik generációjának sorozatgyártása 2025 nyarán veszi kezdetét Ausztriában, a BMW Group Steyr-i gyárában. 2024 szeptemberében itt már az előszériás elektromos motorok termelése is megkezdődött. Ezek az erőforrások szigorú teszteken esnek át, némely darabokat pedig a BMW Group debreceni gyárában napvilágot látott NEUE KLASSE tesztautókba építették be. A projekt 2022-es beindítása óta 2030-ig a BMW Group összesen több mint egymilliárd eurót invesztál ausztriai gyárába, amellyel tovább bővíti a hálózatról tölthető hajtáslánc-technológiák terén felhalmozott fejlesztési és sorozatgyártási szaktudását. Kapacitásbővítésének köszönhetően a Steyr-i gyár továbbra is őrzi elsőszámú státuszát a hajtáslánc-technológiák előállítása terén. A létesítmény már több mint 40 éve fejleszt és épít belsőégésű motorokat a BMW és a MINI márkák számára, több évtizedes szakmai tapasztalatával és hajtáslánc-technológiák terén felhalmozott magas szintű szaktudásával pedig a hatodik generációs BMW eDrive hajtáslánc-technológia elektromos motorjainak ideális otthona. A Steyr-i üzem éves kapacitása 600 000 darab elektromos motor, miközben a benzines és dízelüzemű erőforrásokat továbbra is gyártja. 2030-ra a gyárban dolgozó munkatársak mintegy fele az elektromos mobilitás térnyerésén dolgozik majd, amely a több mint 4 700 munkahely hosszútávú bebiztosítását tekintve létfontosságú. A jövőben az innovatív, mélyen integrált elektromos motor összes kulcsfontosságú alkatrésze – így például a forgórész, az állórész, az automataváltó, az inverter és a központi ház is – a BMW Group Steyr-i gyárában készül majd. Ez most először magába foglalja az inverterek szupertiszta környezetben végzett, házon belüli gyártását is, amellyel a motorgyár az elektrotechnika területén is megveti a lábát. A Steyr-i létesítmény az elektromos motor kulcsfontosságú alkatrészeit két új gyártósoron állítja majd elő.

A BMW Group landshuti üzeme, avagy egy sokoldalú alkatrészgyártó

Landshut városában működik a BMW Group nemzetközi gyártási hálózatának legnagyobb alkatrészgyártó üzeme, amely a vállalatcsoport összes járműgyártó és hajtáslánc-technológiákra szakosodott létesítményének szállít alkatrészeket. Az üzem mintegy 3 700 munkatársa a BMW Group modelljeiben használt csúcstechnológiás alkatrészek rendkívül széles spektrumát állítja elő. A BMW Group Münchenben működő Kutatási és Innovációs Központjával (FIZ – Research and Innovation Center) szorosan együttműködő létesítmény az autóipari innovációk egyik kulcsfontosságú központja, amely a vállalatcsoport versenyképességének megőrzése érdekében úttörő technológiákat és gyártási megoldásokat is fejleszt. A NEUE KLASSE projekttel összefüggésben az üzem hozzávetőlegesen 200 millió euró befektetésével fejleszti tovább könnyűfémöntödéjét, hogy éves gyártókapacitása bővítésével az elektromos motorok központi házának érkezésére is felkészüljön. A landshuti gyár által kifejlesztett és szabadalmaztatott befecskendező öntési eljárás (ICA – Injector Casting) kiválóan példázza az üzem innovációs erősségét. A BMW mérnökei e világszerte egyedülálló eljárást az elektromos motorok rendkívül összetett alumínium házának gyártásához fejlesztették ki, a könnyűszerkezetes járműépítés és a funkcionális integrálás terén egyaránt új mércét állítva.

További autós tartalmakért kövess minket Facebookon is!

- A hozzászóláshoz be kell jelentkezni

Forrás:

BMW

További cikkeink a témában