Gondolatjel

Gondolatjel – A lítium-ion akkumulátorok újrahasznosítása

2025.03.05.

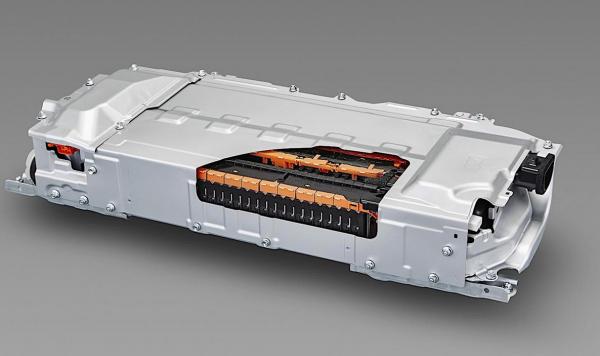

A Toyota észak-amerikai kutatás-fejlesztési intézete (Toyota Research Institute of North America, TRINA) és az USA energiaügyi minisztériumának Argonne nemzeti laboratóriuma kutatási és fejlesztési együttműködési megállapodást írt alá, hogy kidolgozzanak egy eljárást a villanyautók nagyfeszültségű lítium-ion akkumulátorainak közvetlen újrahasznosítására.

A feladat már most is aktuális, az elkövetkező években pedig várhatóan exponenciálisan növekvő mértékű problémát fog jelenteni, hogy mihez kezdjenek a hálózatról tölthető járművek élettartamának végére érve, vagy egyéb okból hulladékká vált (pl. balesetes járművekből kiszerelt vagy gyártási selejtnek minősülő) akkumulátoraival.

Az Argonne kutatói laboratóriumai szinten már értek el eredményeket, a Toyota segítségével azonban pontosabban feltérképezhetik, hogy ipari léptékben működik-e a náluk kifejlesztett, úgynevezett közvetlen újrahasznosítási eljárás. Ennek lényege, hogy a hulladékká vált akkumulátorokból nem a nyersanyagokat nyerik ki – hiszen azokból csak újabb költséges, energiaigényes folyamatokkal lehetne ismét összeállítani az akkumulátort –, hanem a katódot egészben emelik ki, és újra felhasználják. A Toyota és az Argonne együttműködése mindenekelőtt a nikkel, mangán és kobalt összetételű katódú akkumulátorokra fókuszál.

Saját kutatóinak tapasztalatai mellett a Toyota vadonatúj, illetve elhasznált lítium-ion akkumulátor-csomagokat ad át a laboratóriumnak. Ha minden a tervek szerint alakul, az eljárás jelentősen csökkentheti az akkumulátorok egész élettartamára vetített költségét, illetve szén-lábnyomát, továbbá a gyártással járó hulladék mennyiségét. A jelenlegi technológiáknál hatékonyabb eljárással növelné a nagyfeszültségű akkumulátorok újrahasznosításában visszanyerhető fémek mennyiségét a Toyota Chemical Engineering.

A modern társadalom egyre nagyobb mértékben támaszkodik a nagy energiasűrűségű akkumulátorokra, ám a hordozható elektronikus eszközöktől kezdve a villanyautókig mind több készülékben megtalálható energiatároló egységek gyártásához szükséges nyersanyagok kitermelése azonban rendkívüli terhet ró a természeti környezetre. Ennek enyhítéséhez létfontosságú az élettartamuk végére ért vagy más okból leselejtezett akkumulátorok újrahasznosítása, a bennük található ritka fémek – mindenekelőtt lítium és kobalt – kinyerése és visszaforgatása a gyártásba. Erre jelenleg is léteznek módszerek, ezek azonban jellemzően nagy energiaigényű, rossz hatásfokú folyamatok.

Hogy ezen változtasson, a Toyota Chemical Engineering – az autógyártó konszern hulladékfeldolgozással és -hasznosítással foglalkozó leányvállalata – egy merőben újszerű eljárással kísérletezik. A 2023 augusztusa óta tesztelt módszer annyira forradalmi, hogy a vállalaton belül is kevesen vannak tisztában a részleteivel, ez azonban a cég reményei szerint hamarosan megváltozhat, és megkezdődhet ipari léptékű alkalmazása.

A hagyományos eljárásban az akkumulátorokat égetőműben dolgozzák fel, így kinyerve a ritka nyersanyagokat. Ez a folyamat azonban jelentős CO2-kibocsátással jár, ráadásul a fémtartalom bizonyos százaléka megsemmisül a hevítésben. Első lépésben desztillálják és kivonják az akkumulátorból a fokozottan tűzveszélyes elektrolitot. Ezt követően a visszamaradt, már száraz cellákat összezúzzák és szétválogatják. Az így kapott zúzalékot – alumínium- és vasdarabokat, illetve a különösen értékes ritka fémeket tartalmazó „fekete masszát” – ezt követően a különböző partnervállalatokhoz küldik újrahasznosításra.

„Egy ilyen új módszer kidolgozása és ipari megvalósítása rendkívül nagy beruházással jár, azonban ha egy autó teljes életciklusára vetített szén-lábnyomot vizsgáljuk, annak csökkentéséhez elengedhetetlenek az ehhez hasonló, forradalmian újszerű eljárások” – összegzi a megoldás jelentőségét Ocuka Jumi, a Toyota fenntarthatóságért felelős igazgatója. Az új eljárással komolyan csökkenthető az újrahasznosítási folyamat – és ezzel az egész autógyártás – szénkibocsátása.

Fotók: Toyotatimes.jp

Fotók: Toyotatimes.jp

A Toyota Chemical Engineering egyébként nem csak akkumulátorok, hanem hagyományos lakossági és közösségi hulladék – salak, papír, gyógyszeripari hulladékok, fáradt olaj, és így tovább – feldolgozásával is foglalkozik. Ezekből évente mintegy 130 ezer tonnányit semlegesít a vállalat, amely saját tevékenységei során, házon belül is minden lehetséges módon mérsékli a szénkibocsátást. Az égetőmű hőjét felhasználva elektromos energiát állítanak elő, és erről üzemeltetik magát az üzemet, a felszabaduló szén-dioxidot pedig megkötik, így akadályozva meg, hogy a légkörbe kerülve tovább súlyosbítsa az üvegházhatást.

Ez azonban nem minden: az 1973-ban alapított cég kidolgozott egy olyan eljárást, amellyel a hulladékból közvetlenül állítanak elő elektromos energiát. Egy hatalmas tartályban nagy nyomású, magas hőmérsékletű vizet adagolnak a hulladékhoz – ezt úgy kell elképzelni, mintha egy hatalmas kuktában megfőznék a szemetet –, majd a szerves anyagokat tartalmazó oldatot egy fermentációs tartályba vezetik át. Itt mikroorganizmusok metánt fejlesztenek a „hulladéklevesből”, amit aztán hagyományos hőerőműben elégetve állítanak elő elektromos energiát.

A körkörös gazdaságban minden villanyautó egy potenciális nyersanyagbánya. Ráadásul nem szennyezik a környezetet a leselejtezett elektromos járművek. Az sem mindegy, hogy mennyit ér az élettartama végére jutott gépkocsi.

- A hozzászóláshoz be kell jelentkezni

További cikkeink a témában